厚吸塑托盘

吸塑工艺的分类

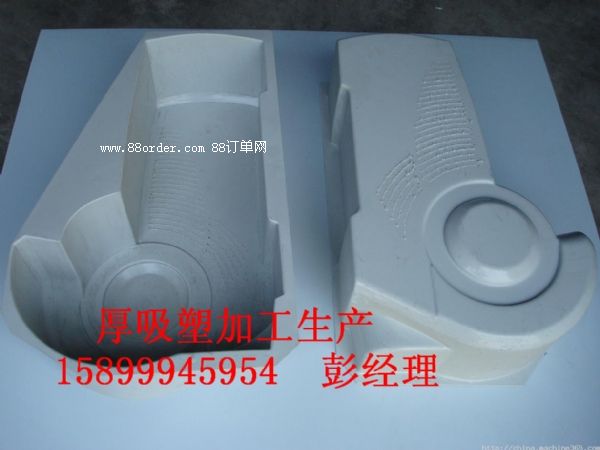

1)按所用模具分:吸塑模主要有凸模和凹模吸塑2种。

凹模优点:内表面(a面)未与模具接触,所以该表面光洁,适用于冰箱、冷柜的箱胆等用内表面作使用面的部件;另外,在保证内表面尺寸的前提下,板材厚度可减小,从而节约材料,成型也容易。

缺点:模具尺寸参数不易掌握,模具内部尺寸扩大容易,缩小困难,吸塑时还需配置辅助成型工装。

凸模优点:模具尺寸缩小容易,b面光洁,适用于汽车仪表盘等要求b面露在外面的零件。

缺点:材料厚度比凹模成型要厚,材料拉伸大,a面粗糙,而冷柜冰箱内胆,或浴缸等要求a面光洁。

2)按板、片材厚度分:

目前市场上主要有提供两种吸塑加工。一种是厚度在2.5mm以下的吸塑加工,一般用卷材加工成型。另外一种是厚度在3~12mm的,一般用板材加工成型。这两种的加工所用机器不同,所以在寻找供应商时候要注意辨别对方的生产能力。

厚吸塑托盘,是什么制约了它的发展!

厚吸塑托盘行业发展的三大制约因素

(1) 使用方式落后,不能完全发挥厚吸塑托盘的优点

厚吸塑托盘本身是为配合高效物流而诞生的一种单元化物流器具,可以说厚托盘是贯穿现代物流系统各个环节的连接点。但是在我们实际使用中由于规格不统一,造成托盘不能在物流作业链中流通使用,仅局限于企业内部。

(2)流通过程成本过高

从调研中可以发现,绝大多数企业的pvc吸塑托盘都是在企业内部周转,从而使企业的产品经过多次人工搬运装卸,极大地降低了工作效率,相应增加了产品的流通成本,从而降低了产品在市场中的竞争力。

(3)难以与国际规格接轨

由于厚吸塑托盘的规格标准不统一,使中国的托盘使用不能与国际运输器具如国际通用的集装箱等相匹配。企业为了能适应相关的国际运输工具,不得不向托盘生产企业订购与该企业周转使用规格不一致的托盘,从而增加了企业的出口成本,降低了产品的国际竞争力。

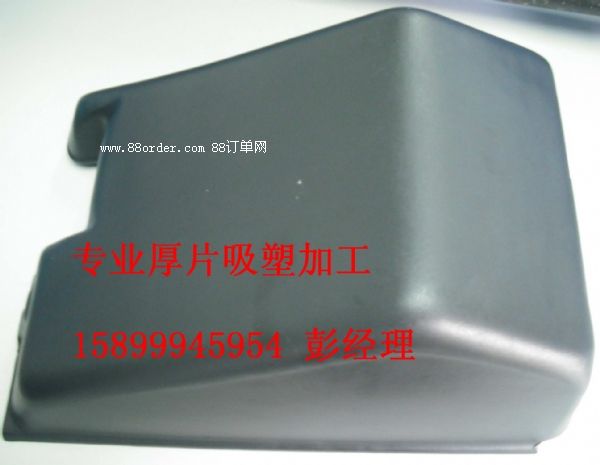

机壳吸塑外壳是众多吸塑产品中的一种,通过对塑料片材进行切割、片材固定、加热、成型等加工成为吸塑成品。广泛的应用在电子、化工、数码通讯设备等领域,是现代工业重要的应用产品。在选择吸塑外壳产品时需要料及一些产品的品质要素。

机壳吸塑外壳样式多变,价格适中,在市场上很受欢迎。具有不渗油、不渗水、耐划伤、硬度及柔韧性好等优点。同时吸塑外壳不开裂不变形,耐划、耐污、防褪色。色彩丰富,单色色度纯艳。无缝pvc膜压成型工艺不需封边,不存在开胶问题。日常维护也很简单,不需要特殊保养。

在选择吸塑外壳由于这个称谓消费者很少或从未听过,个别厂家就趁机复杂化、专业化概念,以此来提高身价赚得高利润,消费者应注意这点。选择正规、专业的生产企业特别重要。

吸塑外壳重量轻、运输方便、密封性能好,符合环保绿色包装的要求,外形美观,便于销售,并适合机械化、自动化作业,便于现代化管理、节省人力、提高效率,是现代化工业生产的明日之星

采用pet制作出来的厚片吸塑的主要的性质,厚片吸塑在制作的过程中,有着非常多的材料制作出来的,吸塑板厂家制作的方式都是有所不同的在我们使用的pet来制作我们的吸塑材料的,是具备了非常的强大的制作方式的,还有各项的强大的性能的存在。在我们了解这些模式的材料的,制作出来的材料都是可以运用不同行业中的。

厚片吸塑 在我们制作材料都是非常好的,使用在机械强度大,在这种的材料和别种材料进行相比的话,这种材料的还是具备了非常强大的材料的,主要具备了具有挺力强和耐冲力的优越性。也有非常强大的材料的进行耐热、耐寒性都是非常的好,熔点一般都是在260度,软化温度就在230到240度之间,在高温中也不会用什么不好的反应的,所以我们在使用的时候都需要需要好好选着一些比较好的材料中使用的,也是非常耐油性、耐药性好,一些普通的药物是不会被腐蚀的。

简析厚片吸塑机设备的工作原理,厚片吸塑机是以塑料板材为原料、通过真空吸塑成型工艺制取吸塑成型塑料件的关键工艺设备,它以热塑性塑料片材为原料,通过烘箱加热至软化温度,再通过塑料板材与吸塑成型模具之间的真空负压作用,使处于热塑性状态的塑料板材吸附在吸塑成型模具工作面上再冷却成型。

厚片吸塑机原理如下:厚片吸塑与薄片吸塑原理类似,是将定位好的板材通过烘箱加热到软化状态,吸塑模具再与其周边形成密闭空间而将模腔内空气瞬间抽走,将板材紧紧贴覆在模具表面,冷却定型而取得制品的工艺过程。

吸塑成型是一个循环的过程,每一周期主要包括:上料—加热软化—反吹预拉—吸塑—冷却定型—脱模取件简析后排。取出塑件后又再放置板材(可收到或自动),进行下一个循环。

- 联系人:彭先生(男)

- 手机: 15899945954

- QQ:2447808456